我国金属矿资源种类繁多,但大多数矿种贫杂且嵌布粒度较细,国内矿山企业为解决在开发上存在的经济、技术和环保等问题,近年来积极引进与吸收国外大型高效矿山设备。高压辊磨机是一种新型的高效节能粉碎设备,近年来随着辊面耐磨技术瓶颈的突破,其在矿物加工领域的应用正在飞速发展,并在市场需求的背景下,开始在国内矿山企业中广泛应用。

1 高压辊磨机工作原理与特点

高压辊磨机由辊子、机架、传动、喂料机构、液压、润滑冷却和控制等系统组成。其工作原理是电机通过万向联轴器、减速器与安装在机架水平滑轨上的辊子系统连接,运转时固定不动的辊子为定辊,作小幅平移滑动的为动辊,在辊压过程中,液压系统(压强可调)将动辊推向定辊,产生破碎所需的压力。

高压辊磨机是一种稳定性很高、处理能力大、高作业率、低破碎能耗、小检修量、适用范围广的新型高效粉碎设备。与传统的粉碎设备有2点本质上的不同,其一是高压辊磨机实施的是准静压粉碎,这种粉碎方式相对于冲击粉碎方式可节能约30% ;二是高压辊磨机对物料进行的是料层粉碎,既物料与物料之间的相互粉碎。这种粉碎效率相对于传统的破碎和球磨有明显的提高,磨损也明显地减小[1]。

高压辊磨机结构相对简单,其技术核心关键在于辊面。辊套基体采用耐磨合金制造。目前,国内外应用比较广泛的是镶嵌有碳化钨柱钉的辊面,设备工作时物料填充在柱钉间,形成自生式抗磨料垫保护辊面,辊面磨损后可拆卸更换。目前辊面寿命一般在8000~20000h,据了解德国某公司研制的经粉末冶金处理的辊面比碳化钨柱钉辊面更耐磨。

2 高压辊磨机的应用材料与制造工艺

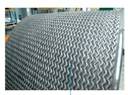

矿山机械的结构比较简单,但是其核心技术大多数都与材料紧密联系,有些矿山设备甚至是新材料革命的产品。高压辊磨机的核心技术就是其辊面的耐磨处理技术。在新的材料技术没有发明前,一般辊面采用耐磨焊条堆焊技术,现在国内外应用较多的是辊面镶嵌耐磨柱钉技术,还有粉末冶金耐磨辊面技术。耐磨焊条堆焊辊面、柱钉点阵辊面和粉末冶金辊面示意图分别见图1、图2、图3。

图1耐磨焊条堆焊辊面

图2 柱钉点阵辊面

图3 粉末冶金辊面

高压辊磨机由于设备部件是模块化,其传动系统、液压系统、冷却系统、给料系统、控制系统、主副机架部分与辊子系统相比,制造难度相对要小。辊子系统由主轴和辊套组成,主轴一般采用42crmo合金钢,辊套采用60crmnmo合金钢。辊套表面镶嵌有耐磨柱钉(碳化钨),根据设备规格,柱钉一般直径为15、16、17、18mm,柱钉经无心外圆磨床打磨,尺寸精度极高。辊面加工工艺为划线、钻孔、划窝、辊面热处理、铰孔、压钉、两侧堆焊耐磨层。

3 高压辊磨机的辊压能力及相对可磨度试验

以某矿山低品位铁矿为试样进行高压辊磨机辊压试验,并对辊压产品进行相对可磨度测定和选矿工艺试验,了解矿样经高压辊磨机辊压后对磨矿和选别的影响,考察高压辊磨机的辊压能力和产品的相对可磨度。

3.1 原矿与辊压原矿粒度筛析

3.1.1 原矿粒度筛析

对原矿进行粒度筛析,其筛析结果见表1。

表1 原矿粒度筛析结果

|

粒级/mm |

产率/% |

累积产率/% |

铁品位/% |

全铁分布率/% |

|

+25 |

1.97 |

1.97 |

26.47 |

2.15 |

|

-25+20 |

2.99 |

4.96 |

26.76 |

3.30 |

|

-20+15 |

11.62 |

16.58 |

25.85 |

12.36 |

|

-15+12 |

14.20 |

30.78 |

26.16 |

15.29 |

|

-12+8 |

21.35 |

52.13 |

25.17 |

22.12 |

|

-8+5 |

10.20 |

62.33 |

23.23 |

9.75 |

|

-5+3 |

3.37 |

65.70 |

23.25 |

3.23 |

|

-3+2 |

6.85 |

72.55 |

21.54 |

6.07 |

|

-2+1 |

7.02 |

79.57 |

21.22 |

6.13 |

|

-1+0.5 |

5.01 |

84.58 |

22.62 |

4.67 |

|

-0.5+0.074 |

11.42 |

96.00 |

24.77 |

11.64 |

|

-0.074 |

4.00 |

100.00 |

20.00 |

3.29 |

|

合计 |

100.00 |

|

24.29 |

100.00 |

由表1可知,原矿粒度组成为25~0mm,其-5mm粒级含量为37.67%,-3mm粒级含量为34.30%,-0.074mm粒级含量为4.00%。

3.1.2 辊压原矿粒度筛析

对原矿采用gm100-26辊压机进行1次辊压(以下称为辊压原矿),对其进行粒度筛析,其筛析结果见表2。

表2 辊压原矿粒度筛析结果

|

粒级/mm |

产率/% |

累积产率/% |

铁品位/% |

全铁分布率/% |

|

+20 |

0.88 |

0.88 |

24.38 |

0.88 |

|

-20+15 |

3.16 |

4.04 |

26.39 |

3.42 |

|

-15+12 |

5.12 |

9.16 |

26.79 |

5.63 |

|

-12+8 |

12.38 |

21.54 |

25.62 |

13.01 |

|

-8+5 |

6.97 |

28.51 |

24.03 |

6.87 |

|

-5+3 |

3.93 |

32.44 |

23.18 |

3.74 |

|

-3+2 |

9.24 |

41.68 |

22.27 |

8.44 |

|

-2+1 |

13.55 |

55.23 |

22.59 |

12.56 |

|

-1+0.5 |

7.80 |

63.03 |

22.93 |

7.34 |

|

-0.5+0.074 |

23.93 |

86.96 |

26.67 |

26.18 |

|

-0.074 |

13.04 |

100.00 |

22.29 |

11.93 |

|

合计 |

100.00 |

|

24.37 |

100.00 |

由表2可知,辊压原矿粒度组成为20~0mm,其-5mm粒级含量为71.49%,-3mm粒级含量为67.56%,-0.074mm粒级含量为13.04%。原矿经1次辊压过后,细粒级含量急剧增加,-12mm、-5mm粒级含量占绝大多数。

浏览《高压辊磨机辊压产品相对可磨度试验》全文

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。